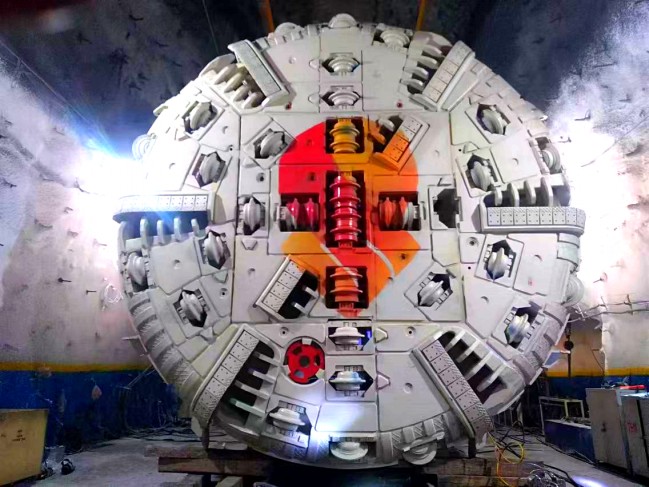

10月25日17时,在赵庄煤业井下工作面,伴随着“注意!刀盘启动”的语音播报,作业人员按下启动按钮,一台直径为6.53米,长约80米,重约650吨的“大家伙”缓缓转动,操作室集控屏上扭矩、转速、推力等参数开始上升,掘出的岩石顺着皮带滚滚而出……

这条“钢铁巨龙”是装备制造集团首台矿用敞开式TBM—“晋控装备盾一号”。

“岩巷掘进效率成为制约矿井安全高效发展的重要因素,然而,传统巷道掘进方式受到地质条件、施工工艺等多种因素的制约,已难以满足矿井盘区大巷的快速延伸,需要一种更为高效的掘进方式。”公司副总工程师祁雨鹏说。TBM集掘进、出渣、支护、除尘、导向等多功能于一体,能够实现掘、支、运、铺底关键工序平行同步作业等,可进一步提升单进水平。

为有效破解岩巷提效这一难题,公司于2023年开始,先后十余次组织管理和技术人员到寿阳新元公司、长治余吾煤业等省内实施TBM项目的单位,以及长沙铁建重工集团进行调研学习,乐鱼在线了解设备选型及参数、巷道用途,以及TBM在施工、运行过程中存在的各类问题,并结合公司井下实际情况,提出54项“量身定制”的优化。

“比如巷道支护,我们外出调研时发现支护是影响TBM掘进效率的一个重要因素,后来我们反复和厂家沟通协调,最终将钻机数量从原有的4台改为6台。”祁雨鹏介绍道。同时,公司组织3名机电专业技术人员长驻长沙设备生产车间,紧盯设备生产制造各个环节,以及设备结构加固、防爆等方面改造进度,确保工程按时推进; 成立以董事长为组长的TBM试验项目推进工作专班,从相关部室抽调专人,协调解决TBM试验推进过程中硐室施工、设备生产、运输、组装、调试、始发和巷道掘进等各环节存在的问题;坚持每周召开一次专题会议,汇报阶段性工作进展,协调解决推进过程中存在的问题,推进TBM试验高效有序开展。

在技术人员与设备进展“赛跑”的同时,百米井下深处,施工人员同地质条件的“博弈”也如火如荼。

“首当其冲的便是支护难题!”公司生产技术部准备组技术员张伟宇讲道。

由于盾构机安装硐室的施工断面远大于日常巷道断面,对巷道支护承载能力和稳定性提出了极高的要求,再加上现场矸石硬度大,如何确保现场支护完好?如何在有限的时间内完成施工?

针对这一实际情况,公司相关技术人员从施工难度、硐室安全性等各方面展开研讨,探寻TBM掘进试验的“赵庄方案”: 采取“增加起底量、减少挑顶量”的非常规方式,提高工作效率、降低施工难度;试验“缩小锚杆锚索排距+拱形断面”施工,确保硐室支护强度;制定“分次交替挑顶成巷”措施,保障现场施工安全性……

“我们在施工过程中还安排爆破专员现场跟班,选派经验丰富的安检工、瓦检工盯守现场,每天组织专人整理汇总现场施工过程存在的问题,确保各类隐患及问题及时发现、及时解决。”张伟宇介绍道。

随着8月22日“晋控装备盾一号”顺利下线,这些“大家伙”运输、组装工作正式拉开帷幕。

“在此之前,生产厂家必须确保所有问题处理完成之后才会统一发货,但是工期很紧张,因此建议分批次发货。”祁雨鹏说。为进一步缩短设备安装时间,他们加大同厂家沟通力度,分批次组织相关部门人员赴长沙协调解决设备运输事宜,尽可能缩减零部件运输车次。“最开始,所有零部件需要装车180车,但是按照目前运输能力,在不影响矿井生产的影响下,需要30天才能将零部件运到井下,后来和厂家反复沟通协调,尽可能把零部件不要拆分得太散,最终将设备数量减少到120车,缩短施工工期约10天。”

120车设备配件陆续“下井”,部件组装紧锣密鼓展开。公司细化TBM运输、安装进度表,在设备出厂前根据装配顺序对所有零部件逐一编号、分步运输;对安装任务进行量化分解,细化到每一个分项工程、每一个施工环节、每一道施工工序,落实到相关科室、区队、班组以及作业人员,确保设备从地面拆解运输到井下安装调试过程,实现管理工作标准化、程序化;组织业务部室技术人员井下不间断“三八制”跟班,紧盯设备安装的每个环节。

历时23天,“晋控装备盾一号”于10月12日顺利完成了部件组装,并于10月25日顺利始发,较计划提前20天。

据悉,此次TBM所施工的西翼北辅运巷承担着公司主采区与草芳风井之间物料、人员辅助运输的任务。“晋控装备盾一号”的顺利始发,对公司乃至集团公司有效提升岩巷掘进效率,解决岩巷施工难题,探索更为高效的岩巷掘进装备及工艺有着十分重要的意义。